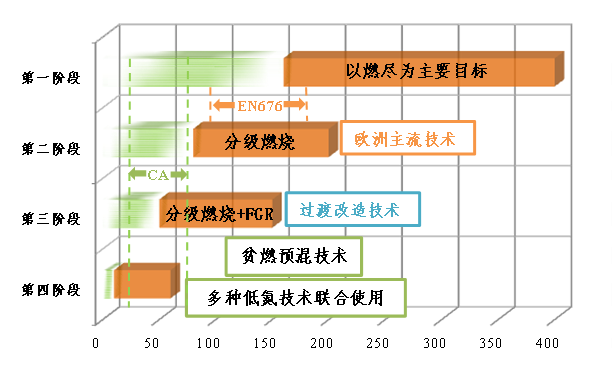

根据燃气锅炉NOx排放水平将燃气低氮燃烧(器)技术分为以下四个阶段。

第一阶段,早期燃烧技术的特点是在稳定燃烧的前提下,提高燃料的燃尽率,对NOx的生成和危害认识程度不高。

第二阶段,随着燃烧控制技术工业化水平的提高以及环保部门对NOx控制要求的提出,工业界开始认识到采用冷却火焰面温度的方法可有效降低NOx的生成,很好地应对了当时的NOx排放标准,因此以分级燃烧为代表的低氮燃烧技术在这一阶段开始了大规模的应用,由于分级燃烧有效降低了NOx的生成同时CO的排放水平较低,这项技术直至今天欧洲、中国、日本、南美都还在较大范围使用。分级燃烧对NOx生成量的控制水平差异较大,以EN676为例,根据燃烧技术装备水平的不同NOx被分为三级,分别为170mg/m3、120mg/m3和80mg/m3,分别适用于不同的排放标准,我国目前的燃气锅炉NOx排放标准为200mg/m3。

第三阶段,迫于环境空气质量改善的压力,美国南加州最先将NOx的排放标准提高至60mg/m3,燃烧器工业界开始采用烟气再循环(FGR)对在用的燃烧器进行改造,这时经典的分级燃烧和烟气再循环这种组合技术开始得到广泛应用,并在一段时间内解决了NOx标准提高的问题。

第四阶段,2003年南加州再次加严燃气NOx的排放标准的计划,工业界初期的解决方案普遍采用贫燃预混燃烧控制思路,即通过鼓入大量的过剩空气来降低火焰区温度,实现NOx排放60mg/m3以下。在一段时间内燃烧器企业纷纷效仿,贫燃预混的系列产品遍布每一个燃烧器企业。但随着能源价格的上涨,排烟热损失和风机能耗过大的问题逐渐凸显,致使燃烧器工业界不得不继续开发业主接受度高,能够兼顾NOx排放和提高能源利用率的新技术。

基于这种考虑,分级燃烧、烟气再循环、贫燃预混、催化燃烧、无焰燃烧、高温空气燃烧等基于某种低氮燃烧技术的深度再开发和技术耦合成为目前超低氮燃烧技术发展的大趋势,但截止目前美国工业界尚未对最优耦合技术给出一致的答案。商业低氮燃烧应用技术发展趋势及排放水平对比见图1。

图1 燃气锅炉NOx燃烧控制技术发展趋势

如前所述,不少研究者均获得了NOx的控制方法,但其根本的机理是一致的,即降低火焰温度、提高燃烧的均匀性。由于NOx的控制实际上要形成一个低温火焰,火焰的低温将直接影响燃烧的稳定性,可能由此产生脱火、熄火,在预混燃烧中还会出现回火问题,这些问题在实际工程中可能造成严重的人身伤害事故,因此热力型NOx的控制首先要解决的是低温燃烧条件下的燃烧稳定性问题。

此外,在实践当中还需要考虑NOx的控制成本,特别是对运行成本的控制。以贫燃预混为例,中国的天然气价格较高,大过量空气系数(贫燃预混过量空气系数要在1.5以上,而燃气锅炉的基准过量空气系数为1.2)对效率的影响(1-2%)足以让一个以燃料为主要生产资料的企业由盈转亏。

另外,贫燃预混燃烧所需要的表面金属织物的寿命一般很短,据美国公司提供的技术资料显示,一般的寿命在3-5年,更换费用大约为燃烧器价格的30-40%。第三,由于燃烧过程的控制是燃料与空气质量流量的配合,但可操作的控制方式均为体积流量控制。因此在环境的温度、湿度、锅炉负荷变化时将对燃烧控制产生一系列的影响,包括安全特性、节能特性、环保特性,其中安全特性可能造成强大的瞬间破坏力,因此,提高燃烧系统对抗环境条件变化的能力将是保证其稳定运行的关键。

综上分析,燃气锅炉NOx控制技术未来的发展方向是在保证NOx低排放的基础上围绕如何提高燃烧系统的稳定性、降低运行成本、提高燃烧系统的操作弹性展开。